tema 4. ROSCA.

Un roscado o rosca es una superficie cuyo eje está contenido en el plano y en torno a él describe una trayectoria helicoidal cilíndrica.

El roscado puede ser realizado con herramientas manuales o máquinas herramientas como taladradora, fresadoras y tornos. Para el roscado manual se utilizan machos y terrajas, que son herramientas de corte usadas para crear las roscas de tornillos y tuercas en metales,madera y plástico. El macho se utiliza para roscar la parte hembra mientras que la terraja se utiliza para roscar la porción macho del par de acoplamiento. El macho también puede utilizarse para roscado a máquina.

Si se necesita producir grandes cantidades de roscados tanto machos como hembras se utiliza el roscado por laminación según el material con que esté construido.

Características

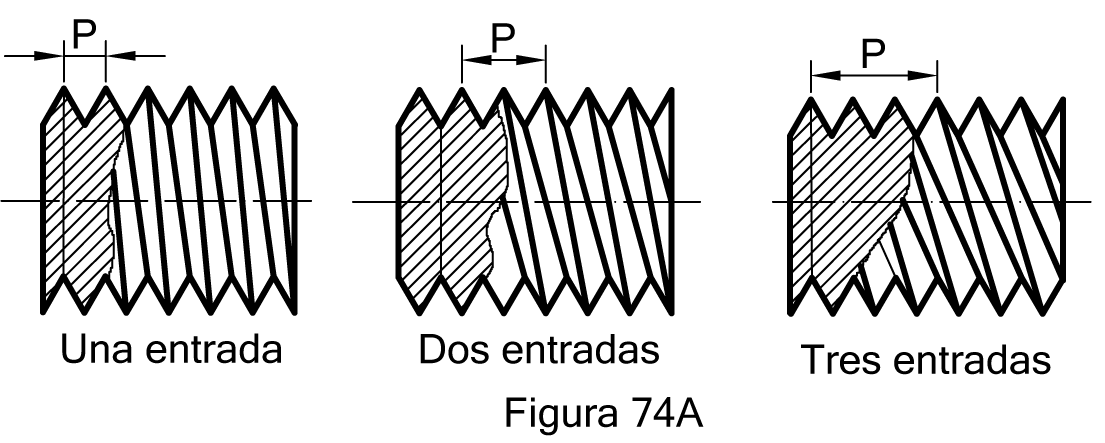

Las roscas difieren según la forma geométrica de su filete. Según esta característica pueden ser roscas triangulares, cuadradas, trapezoidales, diente de sierra, etc. La distancia entre dos filetes sucesivos se denomina paso y está normalizado según el sistema de rosca que se aplique. Estos sistemas pueden ser:

- Rosca métrica

- Rosca Whitworth

- Rosca Sellers

- Rosca Gas

- Rosca SAE

- Rosca UNC (normal)

- Rosca UNF (paso fino)

- Roscas BSP y NTP

Otras características de las roscas son el ángulo de la hélice y los diámetros, que puede ser tanto interior (o de fondo) como medio (o de flanco).

Tipos de roca

Hay diferentes tipos de rosca que difieren en la forma geométrica de su filete, pueden ser triangulares, cuadrada, trapezoidal, redonda, diente de sierra, etc.

- Paso: Es la distancia que hay entre dos filetes consecutivos. Los pasos de rosca están normalizados de acuerdo al sistema de rosca que se aplique.

- Diámetro exterior de la rosca: Es el diámetro exterior del tornillo. También están normalizados de acuerdo al sistema de rosca que se utilice.

- Diámetro interior o de fondo

- Diámetro de flanco o medio

- Ángulo de la hélice de la rosca

- Los sistemas principales de roscas para tornillos son: MÉTRICA, WHITWORTH, SELLERS, GAS, SAE, UNF, etc. en sus versiones de paso normal o de paso fino.

Designación de las roscas

La designación o nomenclatura de la rosca es la identificación de los principales elementos que intervienen en la fabricación de una rosca determinada, se hace por medio de su letra representativa e indicando la dimensión del diámetro exterior y el paso. Este último se indica directamente en milímetros para la rosca métrica, mientras que en la rosca unificada y Witworth se indica a través de la cantidad de hilos existentes dentro de una pulgada.

La designación de la rosca unificada se hace de manera diferente: Por ejemplo una nomenclatura normal en un plano de taller podría ser:

1/4 – 28 UNF – 3B – LH

Esto significa:

- 1/4: de pulgada es el diámetro mayor nominal de la rosca.

- 28: es el número de hilos por pulgada.

- UNF: es la serie de roscas, en este caso unificada fina.

- 3B: el 3 indica el ajuste (relación entre una rosca interna y una externa cuando se arman); B indica una tuerca interna. Una A indica una tuerca externa.

- LH: indica que la rosca es izquierda. (Cuando no aparece indicación alguna se supone que la rosca es derecha)

Unión de roscado.

La unión roscada es un sistema de unión desmontable basado en la combinación de dos piezas, en una de las cuales (habitualmente llamada tornillo, pernoo espárrago) se ha labrado una rosca helicoidal por el exterior y en la otra (habitualmente llamada tuerca) una rosca helicoidal complementaria por el interior. Para realizar la unión hay que girar el tornillo respecto a la tuerca alrededor del eje de la hélice. Habitualmente el sistema incluye una o más piezas entre el tornillo y la tuerca que quedan comprimidas y unidas entre sí al apretar el tornillo sobre la tuerca.

- Son uniones desmontables sin necesidad de destruir la unión

- El sistema es estándar e intercambiable

- Facilidad de montaje y desmontaje

- Permite la unión de piezas de diferentes materiales

- Si están bien diseñadas resisten bien las cargas de tracción, cortante, flexión, y torsión.

- Las piezas que se unen quedan comprimidas

- La unión no es estanca si no se usan juntas de estanqueidad adicionales

- La corrosión puede deteriorar la unión y dificultar el desmontaje

- Requiere una preparación previa de las piezas (mecanización de taladros y roscas).